Instalación de campanas de cocina industrial

Las actividades propias de la cocina de un restaurante o local de comida suelen ser altamente dinámicas por naturaleza; es por esto que un sistema de extracción se transforma en el pulmón imprescindible que mantiene operativa la cocina.

La instalación de campanas de cocina industrial no es una tarea sencilla o decorativa; es un procedimiento especializado que requiere planificación, experiencia en manejo de materiales pesados y conocimientos de dinámica de fluidos para asegurar un entorno de trabajo funcional y seguro.

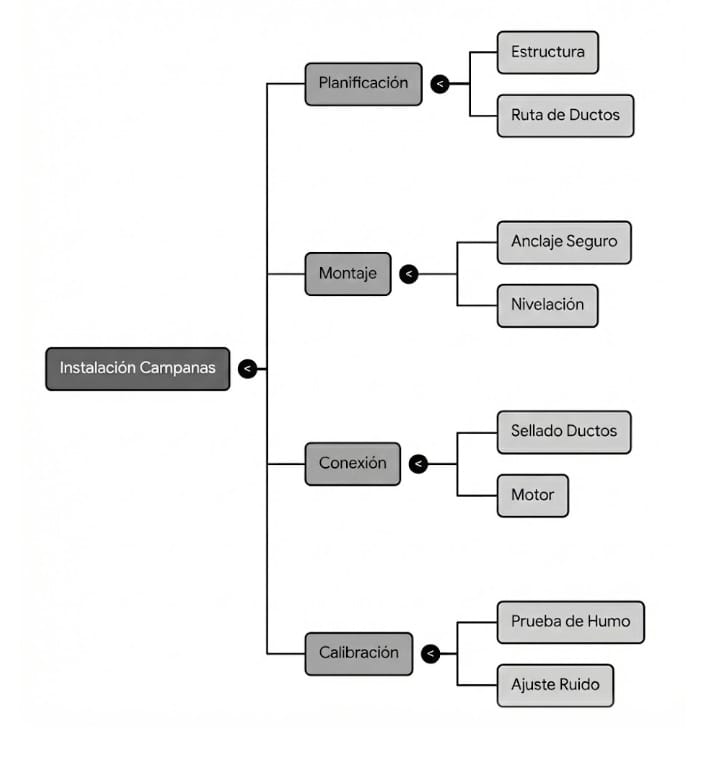

Frases de la instalación de una campana industrial

Para los propietarios de negocios gastronómicos, entender las fases críticas de una instalación profesional es fundamental para supervisar el proyecto y garantizar que el resultado final cumpla con las exigencias operativas de una cocina de alto tráfico. A continuación, detallamos las etapas clave de un montaje exitoso.

Pero esta inversión, a menudo significativa en equipamiento de alta gama, puede verse completamente comprometida si el proceso de montaje no se ejecuta con la debida precisión técnica.

1. Evaluación estructural y planificación de ruta

Antes de que la campana llegue al local, el trabajo comienza con una evaluación exhaustiva del sitio. Las campanas industriales, fabricadas generalmente en acero inoxidable de calibre grueso, son equipos pesados.

Soporte de carga

Los técnicos deben verificar que el muro o la estructura del techo (en caso de islas) tenga la solidez suficiente para soportar el peso del equipo más la vibración inherente al funcionamiento del extractor. A menudo, esto requiere la instalación de refuerzos estructurales previos.

Ruta de ductos

El trazado de los ductos es tan importante como la campana misma. Una instalación profesional busca la ruta más directa hacia el exterior, minimizando codos y desvíos que reducen drásticamente la eficiencia del caudal y aumentan el ruido. La planificación debe considerar también la accesibilidad futura para la limpieza de estos ductos.

| Configuración | Desafío estructural | Instalación profesional |

| Campana mural (adosada) | El peso genera tensión de corte en el muro. | Anclaje químico en muros de hormigón o instalación de bastidores de refuerzo internos si el muro es de tabiquería ligera (Vulcanita). |

| Campana central (isla) | Carga suspendida sin apoyo lateral (péndulo). | Fijación directa a la losa o vigas maestras mediante tensores rígidos con arriostramiento para evitar balanceos durante sismos o limpieza. |

| Sistema compensado (inyección) | Requiere doble espacio para ductería. | Planificación de doble ruta en entretecho (extracción + inyección de aire limpio) evitando cruces que estrangulen el caudal. |

| Motor extractor en cubierta | Vibración y filtraciones de agua. | Instalación sobre base antivibratoria (bancada) y sellado de pasadas de techo con «cuello de cisne» o tapajuntas impermeables industriales. |

2. Montaje y anclaje de precisión

La fase física del montaje requiere herramientas específicas y personal calificado para manipular el equipo sin dañar su acabado ni comprometer la seguridad. El montaje de una campana de grandes dimensiones requiere precisión milimétrica y anclajes de seguridad robustos.

El nivelado es crítico. Una campana industrial mal nivelada no solo es estéticamente inaceptable, sino que puede afectar la forma en que los filtros de grasa recolectan y drenan los residuos hacia las bandejas colectoras.

El anclaje se realiza utilizando sistemas de fijación química o pernos de expansión de alta resistencia, asegurando que la unidad quede inamovible.

3. Integración del sistema de ventilación

Una vez fijada la campana, se procede a la conexión del «sistema circulatorio». Esto implica el ensamblaje de los ductos, que deben ser sellados herméticamente en cada unión para evitar fugas de grasa vaporizada que podrían condensarse en los entretechos, creando riesgos de incendio y problemas sanitarios graves.

La instalación del motor extractor (sea tipo hongo en techumbre o en línea dentro del ducto) debe incluir juntas antivibratorias para evitar que el ruido mecánico se transmita a la estructura del edificio, un problema común en locales ubicados en zonas mixtas residenciales.

4. Calibración y pruebas de flujo

El trabajo no termina cuando todo está conectado. La etapa final y decisiva es la puesta en marcha y calibración. Un instalador profesional realizará pruebas de flujo de aire, a menudo utilizando humo, para verificar visualmente la capacidad de captura de la campana en los bordes.

Es en este momento donde se ajusta la potencia del motor para equilibrar la extracción necesaria con el nivel de ruido, asegurando que el sistema cumpla con su función de evacuar calor y olores sin convertir la cocina en un entorno ensordecedor para el personal.